Consulenze e servizi informatici per la fabbrica digitale

Con oltre 30 anni di esperienza in progetti software di gestione della produzione e di automazione nel settore food, affianco oggi le aziende ed i costruttori di macchine ed impianti come consulente specialistico

Monitoraggio dell’efficienza delle linee di produzione

Connessioni Industria 4.0 ed integrazione fra sistemi gestionali e macchinari

Pubblicazione dati dei prodotti sul web accessibili con QR Code

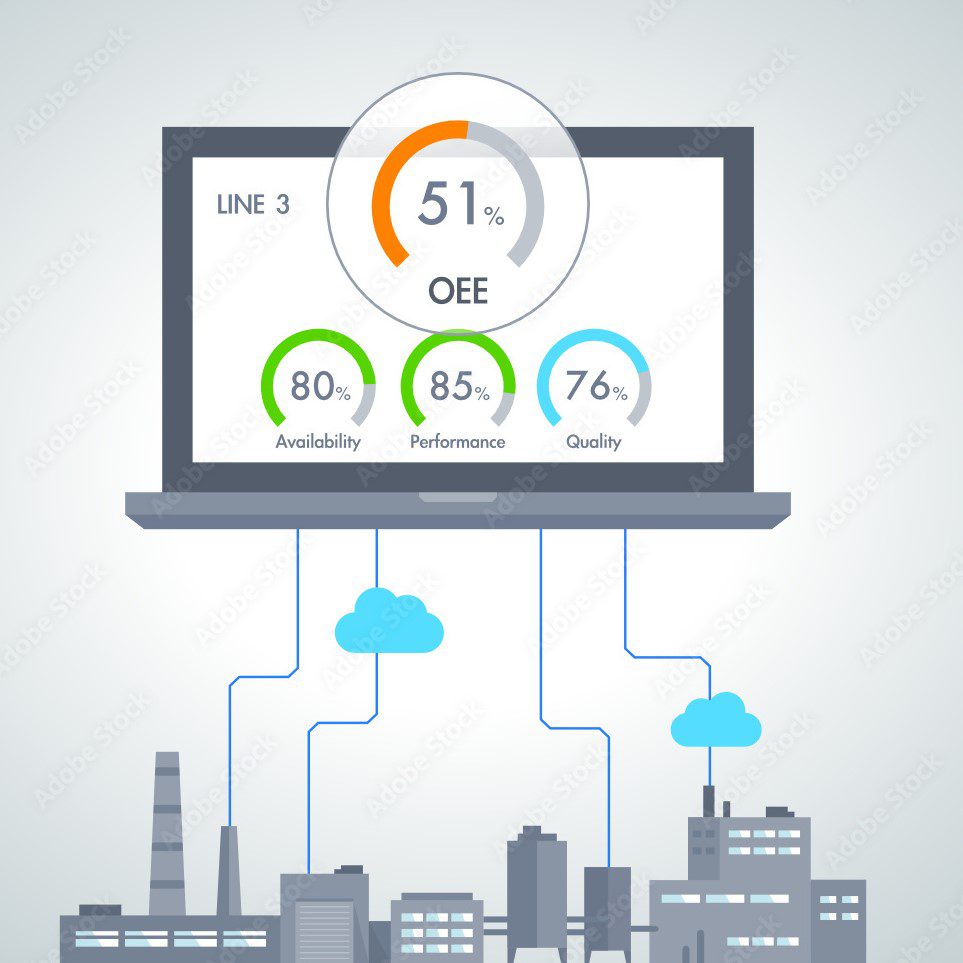

Informatizzazione dei processi produttivi, sistemi SCADA e MES, interconnessioni con ERP

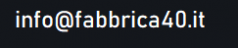

Efficienza degli impianti

L’ OEE è il principale indicatore di efficienza degli impianti produttivi. Applicato inizialmente in Giappone da Toyota, si è diffuso come standard a livello internazionale. Tiene conto delle più comuni ed importanti fonti di perdita di produttività secondo la filosofia Kaizen, che prevede che qualsiasi processo produttivo possa essere continuamente migliorato. Ogni punto % di miglioramento dell’indice OEE significa aver aumentato la propria efficienza, quindi aver prodotto a costi più competitivi. Indici eccellenti si collocano fra l’ 85% ed il 95%, ma molte aziende non raggiungono il 60%. Monitorare ogni giorno questi dati consente di capire come sta funzionando la fabbrica e dove occorre intervenire.

Il mio lavoro consiste nell’attivare presso l’azienda, in tempi rapidi e con investimenti contenuti, anche su linee datate o non predisposte, prototipi per il monitoraggio degli indici OEE. Con i dati acquisiti vengono generati report, grafici e tabelle pivot che consentono alla Direzione di analizzare le principali cause di inefficienza e determinare in questo modo le azioni correttive. Conclusa la prima fase di messa a punto del prototipo, supporto la software house del cliente per integrare il sistema di monitoraggio OEE nel gestionale esistente.

Industria 4.0

Il Piano Nazionale Industria 4.0 è tutt’ora un forte stimolo per il rinnovamento dei macchinari di produzione. Frequentemente troviamo situazioni nelle quali vengono acquistati macchinari predisposti poi, al momento di realizzare la connessione, sorgono spesso difficoltà nel coordinare i diversi fornitori, con relativi costi aggiuntivi, talvolta importanti, per far rientrare il bene nei termini di Legge.

La mia attività consiste nell’operare come referente tecnico per conto del cliente, sia per definire le interfacce di dialogo dei macchinari acquistati, che nella fase di realizzazione delle connessioni con i software gestionali, interfacciandomi con i diversi fornitori e seguendo i progetti sino al collaudo ed alle perizie.

Pubblicazione dati sul web accessibili con QR Code

Sempre più frequentemente le aziende vogliono rendere disponibili ai propri clienti informazioni relative alla qualità ed originalità dei propri prodotti Made in Italy. Si stanno diffondendo sistemi, sia dietro richiesta di alcune catene della GDO che per diretta iniziativa dei produttori, per rendere accessibili questi dati al consumatore finale tramite un normale smartphone, leggendo un QR Code applicato ai prodotti.

La mia attività consiste nel creare in azienda i processi automatizzati per pubblicare sul web i dati dei lotti di produzione, prevedendo poi l’interfacciamento degli impianti di marcatura o etichettatura con QR Code delle confezioni, coinvolgendo i diversi fornitori ed organizzando i sistemi di interscambio dati fra i diversi applicativi.

Informatizzazione dei processi produttivi

L’installazione di nuovi software di gestione della produzione, della qualità, della tracciabilità, di automazione dei fine linea e di logistica interna (magazzini, picking, peso-prezzatura ed altro) ha un forte impatto aziendale perché interviene sul funzionamento della fabbrica e richiede spesso tempi lunghi di messa a punto. E’ un ambito complesso e la scelta del software e del partner tecnologico possono diventare un elemento che condizionerà, positivamente o negativamente, l’azienda per gli anni a venire.

Affianco l’azienda nella definizione dei requisiti tecnici e nella stesura dei capitolati di fornitura, supporto l’imprenditore e la direzione nelle scelte analizzando gli aspetti tecnici delle offerte, in fase esecutiva mi interfaccio con i fornitori e seguo gli stati di avanzamento del progetto proponendo, ove richiesto, soluzioni funzionali sulla base di esperienze analoghe già affrontate.

La mia storia

Nel 1989, dopo una prima esperienza presso una società di ingegneria, ho costituito con alcuni soci un’azienda di informatica ed automazione industriale. Realizzavamo software per impianti di produzione in Italia ed all’estero. Ci distinguevamo per la capacità, a quel tempo poco diffusa, di collegare i sistemi gestionali con gli impianti automatici e robotizzati: erano le prime installazioni delle tecnologie che si sono poi evolute sino alla Fabbrica 4.0

Nel 2003 ho costituito una mia azienda, Pulsar.ST, che sviluppò un software MES di gestione della produzione nel settore food, instaurando con i clienti un rapporto di reciproca stima e fiducia che consentì di realizzare numerosi progetti innovativi e di successo.

Nel 2015 siamo confluiti in una grande società Italiana del settore informatico, presso la quale ho ricoperto diversi ruoli, continuando a gestire progetti e mantenendo i rapporti tecnici e commerciali con i miei clienti storici.

Oggi mi propongo come consulente specialistico nel campo dei software di produzione e di automazione, avendo maturato in questi anni una notevole esperienza in ambito tecnico, manageriale e di project leader.